Risques mécaniques et blessures sur le lieu de travail

septembre 5, 2024 dans Blogue sur la sécurité des machines parTemps de lecture estimé : 10 minutes

L’objectif premier de la protection des machines est de protéger les personnes contre les risques mécaniques sur le lieu de travail. Toutefois, pour protéger une machine, vous devez d’abord être en mesure d’identifier les principaux dangers qui peuvent se trouver à l’intérieur et autour des machines.

Mais d’abord, définissons les risques mécaniques, et plus tard, nous donnerons des exemples.

Risques mécaniques

Le « risque mécanique » est une désignation générale de tous les facteurs physiques qui peuvent causer des blessures résultant de l’action mécanique de produits, de processus ou de services, y compris les machines, les pièces de machines, les outils, les lieux de travail et les charges, ou de la projection de matériaux solides ou fluides.

Les machines peuvent être dangereuses et créer des risques pour l’opérateur et les autres personnes présentes sur le lieu de travail. Les risques incluent, sans s’y limiter, le fait d’être entraîné dans des pièces en rotation, de se brûler sur des surfaces chaudes et de projeter des débris.

Ces dangers peuvent être éliminés ou réduits en installant un dispositif de protection.

Tout élément, fonction ou processus de la machine susceptible de provoquer des blessures doit être protégé.

Blessures dues à des risques mécaniques courants

Examinons les types de blessures qui peuvent survenir autour des machines opérationnelles. Nous devrions avoir une compréhension de base de ces blessures pour savoir comment protéger notre actif le plus important, les personnes.

Il s’agit des blessures de base causées par les risques mécaniques.

Liste des risques mécaniques

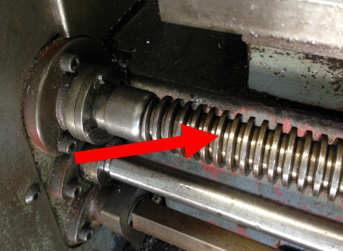

Un risque d’enchevêtrement se produit lorsque les vêtements, les cheveux ou les parties du corps d’une personne se prennent dans une machine ou un équipement en mouvement. Il peut en résulter des blessures graves telles que des écrasements, des coupures ou des amputations. Ces risques se rencontrent généralement dans les industries comportant des pièces rotatives, des courroies, des chaînes ou des engrenages, et nécessitent des mesures de sécurité telles que des protections et des vêtements adéquats pour éviter les accidents.

Un exemple de risque d’enchevêtrement est la vis en plomb d’un tour. Nombreux sont ceux qui pensent qu’il n’y a pas de risque avec ces vis ; cependant, j’entends régulièrement parler de vêtements de travailleurs qui sont happés par des vis en plomb dans tout le pays.

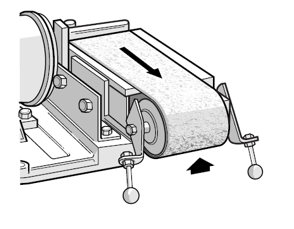

Les risques de friction et d’abrasion surviennent lorsque la peau ou d’autres parties du corps entrent en contact avec des surfaces rugueuses ou en mouvement, provoquant des blessures telles que des éraflures, des ampoules ou des brûlures. Ces risques sont souvent présents dans les environnements comportant des bandes transporteuses, des pièces rotatives ou des surfaces rugueuses. Le contact permanent avec ces surfaces peut user la peau ou provoquer une accumulation de chaleur, entraînant des abrasions ou des brûlures par frottement. Les équipements de protection, tels que les gants ou les rembourrages, peuvent contribuer à réduire le risque de ces blessures.

Les machines telles que les ponceuses à bande qui utilisent des produits abrasifs sont des sources de ce risque à surveiller.

Les risques de coupure ou de sectionnement impliquent le risque de blessures causées par des objets tranchants ou des machines munies de lames, telles que des scies ou des couteaux. Ces risques peuvent entraîner des coupures, des lacérations profondes ou le sectionnement complet de parties du corps comme les doigts ou les mains.

Ces blessures sont fréquentes dans des secteurs tels que l’industrie manufacturière, la construction et l’industrie alimentaire. Elles sont généralement causées par un contact avec des arêtes tranchantes ou des lames en mouvement. Les mesures de sécurité telles que les protections des machines, les procédures de manutention appropriées et les équipements de protection tels que les gants sont essentielles pour réduire ces risques.

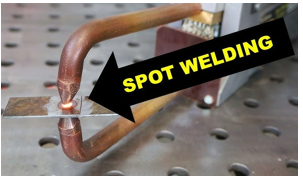

Les risques de cisaillement surviennent lorsque deux pièces mécaniques se rapprochent l’une de l’autre dans des directions opposées, créant un effet de coupe ou de tranchage. Ces risques peuvent entraîner des blessures graves telles que des lacérations, des amputations ou des écrasements, en particulier lorsque des parties du corps comme les mains ou les doigts sont coincées entre les bords en mouvement.

Les risques de cisaillement sont fréquents dans les machines telles que les cisailles à métaux, les presses plieuses et autres équipements de coupe ou de façonnage. Les mesures de sécurité, telles que les protections des machines, une formation adéquate et des protocoles de sécurité, sont essentielles pour prévenir ces blessures.

Les risques de coups de couteau ou de perforation impliquent le risque de blessures causées par des objets ou des outils pointus et tranchants qui peuvent pénétrer la peau ou le corps. Ces risques peuvent entraîner des blessures profondes, des perforations ou des lésions internes.

Les sources les plus courantes sont les clous, les aiguilles, les outils tranchants ou les pièces de machines telles que les forets ou les pointes. Si elles sont graves, ces blessures peuvent entraîner des infections ou des lésions des organes internes. Des précautions de sécurité telles que l’utilisation d’équipements de protection (gants, gardes) et la manipulation soigneuse d’objets tranchants sont essentielles pour prévenir les blessures par arme blanche ou par perforation.

Les risques d’impact impliquent le risque de blessure dû au fait d’être frappé par un objet ou d’entrer en collision avec lui. Cela peut se produire lorsque des objets lourds, se déplaçant rapidement ou tombant heurtent une personne ou lorsqu’une personne entre en collision avec un objet stationnaire. Les blessures dues aux risques d’impact peuvent être des contusions, des fractures, des commotions cérébrales ou des lésions internes.

Les sources les plus courantes sont les outils, les machines, les véhicules ou les matériaux déplacés. Le port de casques de protection, l’utilisation de barrières et l’adoption de pratiques de travail sûres peuvent contribuer à réduire le risque de blessures par impact.

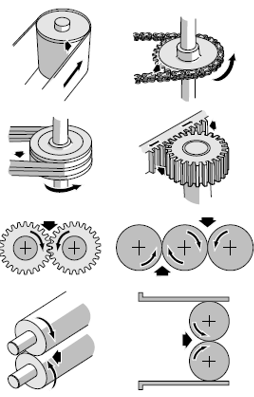

Les risques liés aux points de pincement se produisent lorsque deux pièces rotatives ou mobiles se rencontrent ou qu’une pièce rotative rencontre un objet stationnaire. Ces risques peuvent piéger ou pincer des parties du corps, telles que les doigts, les mains ou les vêtements, entraînant des blessures telles que des écrasements, des amputations ou des fractures.

Les points d’écrasement se trouvent généralement dans les machines équipées d’engrenages, de courroies, de rouleaux ou de poulies. Pour réduire le risque de blessure, il est essentiel de bien protéger les machines, d’adopter des pratiques de travail sûres et d’être conscient des zones dangereuses autour de l’équipement.

Les risques liés à l’injection de liquides surviennent lorsque des fluides à haute pression sont accidentellement injectés dans la peau ou le corps. Cela peut se produire lors de l’utilisation d’équipements tels que les systèmes hydrauliques, les pulvérisateurs de peinture ou les nettoyeurs haute pression, où des fuites ou des ruptures peuvent projeter le liquide à travers la peau.

Même si le point d’injection semble petit, ces blessures peuvent entraîner de graves lésions internes, une infection ou la mort des tissus lorsque le liquide se répand sous la peau. Des soins médicaux immédiats sont souvent nécessaires. Un bon entretien des équipements à haute pression, le port d’un équipement de protection et le fait d’éviter l’exposition à des fluides sous pression sont des mesures de sécurité essentielles.

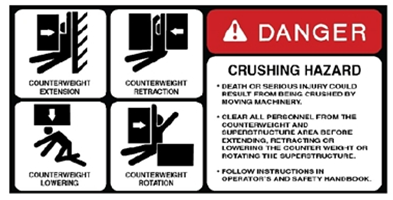

Les risques d’écrasement surviennent lorsqu’une partie du corps est coincée entre deux objets lourds ou en mouvement, ou lorsqu’une personne est frappée par un objet de grande taille, ce qui a pour effet de comprimer ou d’écraser le corps.

Ces risques sont fréquents dans les environnements où se trouvent des machines, des véhicules ou des chutes d’objets. Ils peuvent entraîner des blessures graves telles que des fractures, des lésions des organes internes ou des amputations.

Il peut s’agir, par exemple, d’être coincé entre les pièces mobiles d’une machine, dans un accident de voiture ou sous un équipement lourd. Les mesures de sécurité comprennent l’utilisation des protections des machines, le respect des procédures d’exploitation sûres et le port d’un équipement de protection approprié.

Prévention des risques mécaniques

La prévention des risques mécaniques nécessite une combinaison de contrôles techniques, de formation des travailleurs et d’utilisation cohérente des mesures de protection. L’installation de protections sur les machines est l’un des moyens les plus efficaces de réduire cesrisques. Ces barrières empêchent le contact direct avec les pièces dangereuses telles que les engrenages rotatifs, les points d’arrêt et les arêtes coupantes. Par exemple, les machines dotées de courroies en mouvement ou de lames exposées doivent être équipées de protections pour protéger les opérateurs.

En outre, un entretien régulier est essentiel pour garantir le bon fonctionnement de l’équipement et éviter les dysfonctionnements susceptibles de provoquer des accidents. Des machines cassées ou mal entretenues peuvent augmenter le risque de blessures telles que l’écrasement ou la coupure.

Une autre méthode de prévention essentielle consiste à mettre en œuvre des procédures de verrouillage et d’étiquetage (LOTO). Ces procédures garantissent que les machines sont complètement éteintes et qu’elles ne peuvent pas être redémarrées accidentellement pendant la maintenance, protégeant ainsi les travailleurs d’une activation inattendue.

Parallèlement à ces procédures, des commandes d’arrêt d’urgence doivent être installées dans des endroits facilement accessibles. Ces commandes permettent aux travailleurs d’arrêter rapidement une machine en cas de danger.

La formation et la sensibilisation des travailleurs sont des éléments essentiels de la prévention des risques mécaniques. Les programmes de formation doivent être axés sur les procédures d’exploitation sûres, la reconnaissance des dangers et les mesures d’urgence. Par exemple, si votre lieu de travail utilise des équipements hydrauliques, les travailleurs doivent comprendre les risques d’injection de liquide et l’importance de manipuler avec précaution les systèmes sous pression.

Les équipements de protection individuelle (EPI), tels que les gants, les lunettes de protection et les bottes à embout d’acier, constituent un autre moyen de défense essentiel contre les risques mécaniques. Les travailleurs qui utilisent des machines coupantes doivent porter des gants résistants aux coupures. En revanche, ceux qui travaillent dans des environnements où se trouvent des objets lourds doivent porter des bottes à embout d’acier pour se protéger contre les risques d’écrasement. En outre, des panneaux d’avertissementet des étiquettes de sécurité doivent être apposés sur les machines afin d’informer les travailleurs des risques spécifiques et des instructions d’utilisation.

Restreindre l’accès aux machines dangereuses est une autre pratique de sécurité vitale, qui permet de s’assurer que seul le personnel formé et autorisé utilise l’équipement à haut risque. Dans les environnements de travail très fréquentés, un bon entretien des locaux, par exempleen veillant à ce que les sols ne soient pas encombrés, peut prévenir les glissades et les chutes susceptibles d’entraîner des blessures à proximité des machines. En outre, des dispositifs de sécurité tels que les tapis sensibles à la pression ou les barrières immatérielles peuvent automatiquement arrêter les machines si quelqu’un pénètre dans une zone dangereuse, ajoutant ainsi une couche supplémentaire de protection.

Enfin, des vêtements et des cheveux appropriés sont nécessaires pour éviter les risques d’enchevêtrement, lorsque des vêtements amples ou des cheveux longs peuvent se coincer dans des machines en mouvement. En combinant ces mesures préventives (protections des machines, entretien régulier, procédures de verrouillage et d’étiquetage, EPI appropriés et formation continue des travailleurs), les entreprises peuvent réduire de manière significative les risques de blessures dues à des dangers mécaniques, créant ainsi un environnement plus sûr et plus efficace.

Planifiez un appel avec nous dès aujourd’hui.

Ferndale Safety peut vous aider :

Veuillez remplir le formulaire ci-dessous afin qu’un de nos experts en sécurité puisse vous appeler. Vous pouvez également cliquer ici pour nous envoyer un message.