Protection des machines à laminer les tôles

avril 9, 2025 dans Blogue sur la sécurité des machines parTemps de lecture estimé : 6 minutes

Les machines à laminer les plaques, également appelées machines à cintrer à trois rouleaux, forment des courbes sur des matériaux plats, tels que les tôles et les plaques.

La zone d’alimentation d’une machine à laminer les plaques est l’une des zones les plus dangereuses de l’atelier. Supposez qu’un ouvrier se retrouve coincé entre les rouleaux en contre-rotation. Dans ce cas, les conséquences peuvent être graves : blessures par écrasement, amputations, voire décès. Sur certaines machines, il est relativement facile de se prémunir contre les risques liés aux points de pincement en marche, mais sur les rouleaux de tôle, cela peut devenir difficile, voire impossible.

Contrairement aux matériaux souples tels que le papier ou le caoutchouc qui s’enroulent autour des rouleaux, les plaques s’insèrent directement dans l’espace entre les rouleaux. Les feuilles de métal ou les plaques sont insérées manuellement entre les rouleaux. La façon dont les plaques sont introduites dans les rouleaux rend le dispositif de sécurité de type “nip guard” peu pratique. Lorsque le matériau passe entre les rouleaux, il peut sauter et l’angle d’alimentation peut changer.

J’insiste également sur le fait que le matériau n’est généralement pas introduit avec précaution dans les rouleaux. Le poids des plaques peut se mesurer en centaines de livres et elles sont souvent déplacées à l’aide de ponts roulants. Il va sans dire que la tôle se heurte à toutes les protections et risque de les détruire.

Le risque est particulièrement élevé lors de l’alimentation initiale du matériau, lorsque les mains sont les plus proches des rouleaux. Le port de gants dont le bout des doigts est exposé ou de vêtements amples peut augmenter le risque d’être happé. C’est pourquoi il est si important de suivre les meilleures pratiques et d’utiliser les protections adéquates lorsque la machine est en marche.

Risques liés à la machine à laminer les plaques

- Point d’arrêt de l’alimentation entre les rouleaux

- Coupures et lacérations sur les bords tranchants

- Glissades, trébuchements et chutes

- Bruit

- Vibrations

Examinons quelques solutions de protection qui peuvent être mises en œuvre pour rendre la machine plus sûre.

Ajoutez une corde de sécurité et un interrupteur

Les interrupteurs à tirette, également appelés interrupteurs à tirette, fonctionnent comme des boutons d’arrêt d’urgence, mais permettent d’arrêter une machine à partir de n’importe quel point le long d’une ligne désignée, ce qui les rend idéaux pour les machines à laminer les plaques. Pour illustrer votre propos, imaginez que vous tirez sur une corde à linge et que vous actionnez un interrupteur qui éteint une lumière. Cette “corde à linge” peut s’étendre sur de longues distances et être tirée n’importe où le long de son parcours.

Le câble de sécurité peut être installé pour contourner les coins à l’aide de poulies. Par conséquent, un seul interrupteur à câble peut protéger tous les côtés de la machine à laminer les plaques.

L’une des façons de protéger une machine à laminer les plaques est d’ajouter un kit d’interrupteur à corde. En cas d’urgence, l’opérateur peut tirer ou pousser la corde pour signaler l’arrêt immédiat de la machine. Voici une vidéo qui en montre le fonctionnement :

Pédales de sécurité à trois positions

L’instinct et le comportement humains sont souvent prévisibles, notamment en ce qui concerne les réactions biologiques et neurologiques de base. Par exemple, des réflexes tels que retirer sa main d’une surface chaude sont presque universels.

Lorsque les opérateurs se trouvent dans une situation dangereuse, comme lorsqu’ils sont entraînés dans les rouleaux d’une machine à laminer les plaques, ils réagissent presque toujours de manière instinctive. Lorsqu’un opérateur est entraîné dans une machine à plaques, il réagit instinctivement en reculant ou en résistant. L’opérateur plantera son pied dominant plus fort pour faire levier afin d’échapper au danger. Nous pouvons utiliser ce réflexe humain comme une protection plutôt que comme un handicap.

Une pédale de sécurité à trois positions bien conçue tire parti de cet instinct. Une pédale de sécurité à trois positions, comme son nom l’indique, a trois positions :

Position 1 : Position de repos ; complètement relâché

Position 2 : Position de marche ; partiellement enfoncée

Position 3 : Position d’urgence ; complètement enfoncée

En fonctionnement normal, l’opérateur maintient la pédale en position “marche”, c’est-à-dire qu’il ne l’enfonce ni ne la relâche complètement. S’il lève le pied (intentionnellement ou à la suite d’une chute ou d’une perte de conscience), la machine s’arrête. Plus important encore, s’il appuie fortement sur la pédale – commeil le ferait en essayant de s’éloigner d’un danger – la pédale déclenche l’arrêt d’urgence.

Cette conception ne repose pas sur le fait que l’opérateur se souvienne d’un protocole ou qu’il cherche à atteindre un bouton d’arrêt dans un moment de stress intense. Au lieu de cela, elle intègre la sécurité dans ce que le corps de l’opérateur fera. En alignant le mécanisme d’urgence sur le comportement humain naturel, nous créons une couche de protection plus intelligente, plus rapide et plus fiable.

Autres garanties

Outre les mesures de sécurité décrites ci-dessus, d’autres mesures de protection doivent être mises en place.

- Bouton d’arrêt d’urgence : Certains diront qu’il n’est pas nécessaire d’installer des boutons d’arrêt d’urgence sur chaque machine, en raison des normes de sécurité. À mon avis, ils devraient être installés sur chaque machine. Un bouton d’arrêt d’urgence approprié, sur fond jaune, devrait être universellement compris comme un moyen d’arrêter une machine, permettant à une personne présente d’arrêter une machine en cas d’urgence. Un bouton d’arrêt d’urgence devrait être installé des deux côtés des rouleaux.

- EPI : Veillez à ce que les opérateurs disposent d’un EPI approprié, tel que des lunettes et des protections auditives. N’utilisez pas de gants standard, car ils présentent un risque d’aspiration.

- Environnement : Veillez à ce que la zone entourant la machine ne présente aucun risque de trébuchement. Veillez à ce que le sol ne soit pas glissant. Ajoutez des tapis en caoutchouc pour améliorer l’ergonomie.

- Électricité : assurez-vous que vous disposez d’une procédure de verrouillage et d’étiquetage et d’un moyen d’isoler l’énergie de la machine.

- Formation : Il est essentiel d’utiliser correctement la machine. Les opérateurs doivent savoir comment utiliser la machine et respecter les procédures appropriées en toute sécurité. Par exemple, il est strictement interdit de se tenir sous les plaques suspendues.

Votre prochaine étape est à portée de main.

Ferndale Safety peut vous aider :

Remplissez le formulaire et l’un de nos experts en sécurité vous contactera dans les plus brefs délais.

En savoir plus sur la sécurité spécifique aux machines

Nous avons d’autres articles qui pourraient vous intéresser sur la protection de types spécifiques de machines.

Après sélectionnée

Découvrez comment fonctionne un tour et ce qui peut être fait pour accroître la sécurité de l’opérateur du tour.

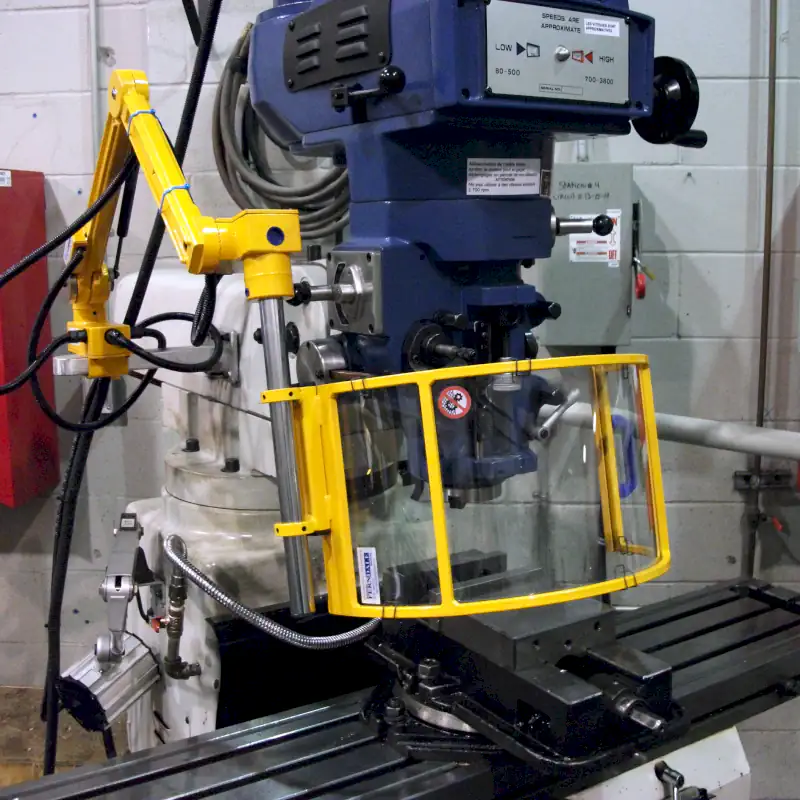

Découvrez les fraiseuses et comment les protéger correctement.

Il y a plus à faire avec les perceuses à colonne que vous ne le pensez !

Saviez-vous que vous devriez équiper votre meuleuse d’une protection contre le redémarrage ?